از صنایع دستی كه سابقه طولانی هم دارد ساختن وسایلی همچون چاقو ، قند شكن و قلم تراش و … در گذشته های دور سلاح هایی مانند شمشیر ، دشنه ، خنجر و سرنیزه و بسیاری از جنگ افزارها نیز به دست انسان ساخته می شد كه دیگر منسوخ شده است .در حال حاضر چاقوسازی را در بسیاری از شهرها و بخشی ها و پاره ای از نقاط روستایی كشورمان می توان مشاهده نمود ولی این صنعت در مناطقی نظیر زنجان و مهریز در استان یزد رواج بیشتری دارد به طوری كه چاقوسازی را باید مهمترین و مشهورترین صنعت دستی زنجان به حساب آورد كه نه تنها در شهر و استان زنجان بلكه در تمامی كشور برای خود متقاضیان فراوان دارد.با ما همراه باشید تا با تاریخچه و نحوه ساخت چاقو ، قندشكن و قلم تراش آشنا شوید.

چاقوسازی

چاقوسازی در مهریز متجاوز از ۱۴۰ سال سابقه داشته و در زنجان نیز ضمن دارا بوردن پیشینه ای كهن، پیوسته رشد و توسعه یافته است، به طوری كه در فاصلهی سالهای ۱۳۴۱ تا ۱۳۴۳، تعداد ۲۷ كارگاه چاقوسازی در شهر زنجان دایر بوده و در سال ۱۳۵۰ تعداد آنها به ۶۰ كارگاه رسیده، هم اینك ۲۵۰ استادكار چاقوساز به طور انفرادی و ۱۳۰ نفرتحت پوشش شركت تعاونی چاقو سازان زنجان به كار اشتغال دارند و مجموع دستاندركاران این هنر صنعت به ۱۱۴۰ نفر می رسد.

مواد اولیهی مورد مصرف كارگاههای چاقوسازی را عمدتاً فولاد، فیبر، صدف، شاخ گوزن و سیم تشكیل می دهد. ابزار كار نیز به طور كلی شامل ابزارهای نگاه دارنده، ابزارهای ساینده، ابزارهای كوبنده، ابزارهای علامت گذاری، ابزارهای سوراخ كننده، ابزارهای برنده، ابزارهای مقاومت كننده و ابزارهای حرارت دهنده است. چاقوسازان در گذشته فولاد مورد مصرف را خود تهیه می كردند و گاهی برای تهیهی یك قطعه فولاد مرغوب، حدود یك هفته وقت صرف مینمودند و متحمل زحمت فراوان میشدند. هانری رنه د آلمانی كه در زمان قاجاریه به ایران مسافرت كرده در زمینهی طرز تهیهی فولاد گفته است: برای به دست آوردن فولاد خوب و آبدار، سابقاً در ایران عملیاتی انجام میدادند. مثلاً پس از آنكه شیء مخصوص یك دفعه آهنگری می شد، آن را به مدت ۶ تا ۷ روز در آب گرم میگذاشتند و دقت می كردند كه درجهی حرارت آن همیشه یكسان باشد و تغییری در آن حاصل نشود، برای اینكه حرارت ملایم و یك دست باشد، در زیر دیگ پهن میسوزاندند و پس از هفت روز آن را از دیگ بیرون آورده و همین كه سرد می شد، آن را صیقل میدادند. برای صیقل دادن فولاد، مادهی معدنی مخصوصی را در آب حل می كردند و آن را به وسیلهی پارچه ای گرماگرم بر روی فولاد می مالیدند و پس از انجام اعمال لازم، آن را با آب میشستند. همچنین نسخهی دیگری در دست است كه نشان می دهد پیشتر برای به دست آوردن فولاد، آهن خالص را با گرافیت، زغال و سنگ آهك به طور مخلوط در بوته می ریختند و با حرارت زیاد به حال میعان درمی آوردند و چندی به همین منوال در بوته نگاه میداشتند، بعد از آن شمشهایی ساخته به مصرف میرساندند.

برای آب دادن تیغههای چاقو، كارد و شمشیر و غیره، به خاطر آنكه حالت فنری پیدا كنند و با برخورد با اجسام سخت نشكنند، ابتدا آنها را به اندازهای حرارت میدادند كه گداخته شوند و بعد از گداخته شدن فوراً آنها را در ظرفی كه پر از روغن سرد بود فرو میبردند و پس از آن مجدداً حرارت ملایمی داده و آنها را صیقل میدادند. بنا به قول سیاحی به نام مسیو المر، فولاد معروف به هندی را در ایران به این صورت تهیه می كردند كه: ابتدا قطعات چدن را در بوته ای از گل رس ریخته و به اندازهی یك درهم مقدار آن چوب خشكی از جنس درخت فلوس به آن اضافه نموده سپس این مخلوط را با برگ گیاه دیگری میپوشاندند و مقداری گل رس مرطوب روی آن میریختند و مدت دو ساعت و نیم به آن حرارت میدادند تا گداخته شود؛ سپس آن را به حال خود باقی میگذاشتند تا تدریجاً سرد شود.

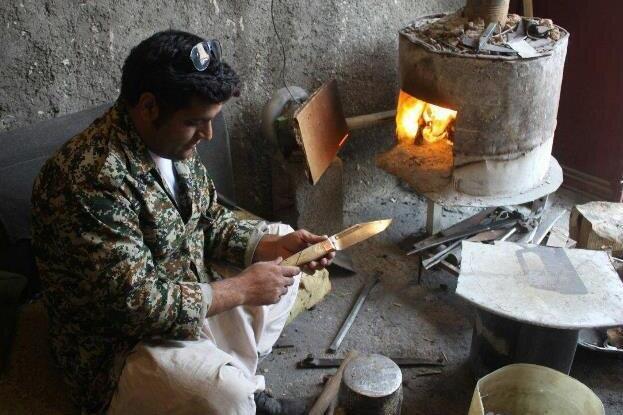

در حال حاضر چاقوسازان معمولاً برای تأمین مواد اولیهی مورد نیازشان از فنرهای مستعمل اتومبیلهای اسقاط و گاه از نوارهای فولادی ضد زنگ استفاده می كنند و شیوهی كارشان چنین است كه ابتدا نوارهای فولادی را كه دارای عرض تقریبی ۳ سانتی متر است، به اندازههای مورد نظر بریده و در مقابل آتش حرارت میدهند تا كاملاً گداخته شود، سپس آن را روی سندان گذاشته و با چكش میكوبند تا تقریباً شكل مورد نظر را به خود بگیرد، بعد با قیچیهای مخصوص آن را به شكل لازم بریده و مجدداً در مقابل آتش حرارت می دهند و پس از گداخته شدن دوباره آن را در داخل ظرف محتوی آب سرد فرو میبرند و بعد از تیز كردن لبهی آن به وسیلهی سوهان، در انتهای تیغه، یعنی محل اتصال تیغه به دسته، با كمك مته سوراخهایی ایجاد نموده و به تیز كردن آن با كمك چرخ چاقو تیزكنی میپردازند. تیغهای كه به این شكل آماده شده به پرداخت و آبكاری نیز نیاز دارد. پرداخت تیغهی چاقو معمولاً در دو نوبت یعنی قبل و بعد از آبكاری انجام می شود.

در نوبت اول، بعد از اتمام كار ساخت تیغه و تیز كردن آن، به وسیلهی دینامهایی كه در قسمت گردندهی آن دیسكی از پارچهی فشرده نصب شده و به كمك نوعی گل كه واكس ۴۱۰ نامیده می شود، به پرداخت تیغه میپردازند.

در مرحلهی بعد فولاد را از طریق آب دادن با لایه ای از فلز كُرم میپوشانند تا جنس فولاد، سختتر گردد و مجدداً عمل پرداخت را برای براقتر شدن تیغه انجام می دهند. در همین جا گفتنی است كه اكثر چاقوها، به دلیل استفاده از فولاد، در مجاورت هوای مرطوب و به طور كلی در تماس با محیط مرطوب، به سرعت اكسیده شده و زنگ می زنند. استفاده از آب گرم نیز اگر چه مانع اكسیده شدن فلز می شود ولی كندی تیغهی چاقو را نیز در پی دارد و چنانكه بعد از آب دادن، مجدداً تیز شود، همچنان در تماس با محیط مرطوب دچار زنگ زدگی خواهد شد. افزون بر این در موقع استفاده از چاقو، چنانچه ذراتی از كُرم جدا و داخل غذا یا مادهی خوراكی گردد، ایجاد مسمومیت مینماید و به همین جهت استفاده از آب گرم امری مردود به حساب آمده و اعتقاد اكثر دستاندركاران آن است كه باید چاقوسازان به استفاده از فولاد ضد زنگ تشویق شوند؛ البته ضرورت دارد در خصوص این مهم مطالعات، تحقیقات و آزمایشهای لازم به عمل آید و راه عملی استفاده از فولاد ضد زنگ نیز به چاقوسازان ارایه شود.

عملیات تكمیلی

بعد از اتمام ساخت و پرداخت تیغه، نوبت به نصب دسته بر روی آن و سایر عملیات تكمیلی می رسد. در این مرحله استادكاران ابتدا از آستری كه نوعی فلز ریختگی و از جنس مفرغ یا برنج است، شكل دستهی مورد نظر را بریده یا با قرار دادن دو قطعه آستری در طرفین تیغه، آن را در نقاطی كه قبلاً به وسیلهی مته سوراخ شده میخكوب می كنند.

رویهی اصلی دستهی چاقوها را شاخ گوزن، صدف، فیبر، پلاستیك و ورشو تشكیل می دهد كه استفاده از صدف به نسبت دشوارتر از سایر انواع دسته است به طوری كه در حال حاضر فقط عدهی معدودی از استادكاران قدیمی قادر به بهره گیری از صدف و ساخت چاقو با دستهی صدفی هستند. استفاده از ورشو نیز به دلیل كمبود آن در بازار به مقیاس محسوسی كاهش یافته است. به همین جهت چاقوها به ویژه چاقوهای ساخت زنجان اكثرا دارای دستههایی از جنس شاخ گوزن و فیبر پلاستیك هستند.

ساخت دستهی چاقو از فیبر پلاستیك تقریباً ساده تر از سایر انواع دسته است. به این صورت كه صنعتگر ابتدا به وسیلهی ارّه شكل مورد نظر را از فیبر بریده و بعد از سوهانكاری اطرافش، آن را بر روی آستری نصب مینماید ولی برای ساخت دستهی شاخی می بایست شاخ گوزن حدود ۴ تا ۵ روز در داخل آب قرار گیرد تا نرم شود. سپس لایه ای از آن به وسیلهی ارّه برداشته شده و به شكل مطلوب بریده شود تا پس از سوهان كاری بر روی آستری نصب گردد.

از آنجا كه شاخ گوزن جنس پروتئینی دارد و بعد از خشك شدن حالت ارتجاعی خود را از دست داده و مجدداً به شكل اولیه درمی آید، صنعتگران بعد از تكمیل دسته، آن را با مفتول فلزی محكم بسته، مدت ۲۴ ساعت به حال خود باقی میگذارند تا تحت فشار خشك شود و تغییرشكل ندهد. در پایان مدت یاد شده و پس از باز كردن مفتولهای فلزی، دستهی چاقو مجدداً سوهانكاری و پرداخت می شود.

استفاده از صدف برای ساخت دستهی چاقو كمی دشوارتر از مورد پیش است و طی آن ضرورت دارد صدف حداقل مدت دو هفته جهت نرم شدن در داخل آب قرار گیرد. در پایان این مدت دسته به شكل مورد نظر از صدف بریده شده و پس از سوهانكاری و پرداخت بر روی تیغه نصب می گردد. در دو مورد یاد شده (یعنی ساخت دسته به وسیلهی شاخ و صدف) برای صاف كردن صدف یا شاخ برای آنكه بتوان از آنها استفاده كرد، معمولاً از اندكی حرارت استفاده می شود. گفتنی است كه در مقایسهی این دو نوع دسته، صدف دارای مرغوبیت بیشتر است زیرا شاخ به هنگام خیس شدن بویناك شده و بویی نامساعد از آن استشمام می شود.

چاقوهای ساخت زنجان علاوه بر تنوع شكلی كه دارد و اخیراً انواع فانتزی آن نیز تهیه و تولید می گردد، عمدتاً به دو نوع انعطاف پذیر و خشك ساخته می شوند كه نوع اول با داشتن حالت فنریت به آسانی خم می شود و در مقایسه با نوع دوم تیزتر و مقاوم تر است در حالی كه نوع دوم دارای تیغهی خشك بوده و قدرت برش كمتر و شكنندگی بیشتری دارد.

قندشكن

در پاره ای نقاط كه چاقوسازی رواج دارد، صنعت گران به تولید قند شكن نیز میپردازند. برای ساخت قند شكن ابتدا دستهی قند شكن و سرچكشی شكل آن ریختهگری شده و سپس با سوهان كاری و چرخ كاری، شكل اصلی و پرداخت شده را به خود می گیرد، به این صورت كه به خاطر ظرافت و زیبایی شكل ظاهری آن، خطوطی ایجاد می گردد و در انتهای دسته، محلی جهت نصب فیبر پلاستیكی (دسته) تعبیه می شود و سر قند شكن نیز با سوهان كاری، صاف و صیقل میگردد. البته جهت سخت و تیز نمودن لبهی قند شكن بعد از اتمام این مراحل، آن را آب می دهند كه روش آب دادن همانند آب دادن تیغهی چاقوست.

پس از اتمام مرحلهی ساخت، قند شكن را پرداخت (همانند روشی كه در چاقو سازی گفته شد) نموده و آن را برای فروش عرضه می نمایند.

قلم تراش

مرغوبترین نوع چاقوهای زنجان، قلم تراش است كه ساخت آن از دورهی صفویه و همزمان با گسترش و رشد خط نستعلیق رواج یافته و در حال حاضر نیز چند تن از چاقو سازان به تهیهی انواع قلم تراش اشتغال دارند. شیوهی تولید این وسیلهی خط و كتابت تقریباً شبیه شیوهی تولید سایر انواع چاقوست و در مورد هر قلم تراش كلیهی مراحل ساخت و پرداخت چاقوهای معمولی باید طی شود با این تفاوت كه قلم تراش مادهی اولیهی مرغوبتری را نیاز دارد و از نظر كیفیت، محصولی هنریتر به شمار می آید. تیغه و فنرهای پشت قلم تراش معمولاً از فولاد خشكهی مرغوب و آستریهای آن از برنج، ورشو یا نقره انتخاب می شود. باربندهای قلم تراش معمولاً از نقره، ورشو، نیكل و حتی طلا ساخته می شود و روی دسته مستقر می گردد.

برای ساخت دسته نیز به نسبت سلیقهی صنعتگر یا سفارش مشتری از یاقوت، كهربا، صدف، شاخ گوزن و … استفاده می شود. آب دادن تیغهی قلم تراش با روغن انجام می شود و از اهمیت ویژهای برخوردار است. یكی از امتیازات قلم تراش خوب را «آب» آن تشكیل می دهد. دیگر اینكه تیغهی قلم تراش باید به اصطلاح اهل فن، خوب بازی كند، یعنی در سه حالت باز، ایستاده و خوابیده كاملاً محكم قرار گیرد، در غیر این صورت ناقص است. افزون براین، قلم تراش در صورتی مرغوب شناخته می شود كه زودتر تیز و دیرتر كند شود. نگهداری قلم تراش نیز اهمیت زیادی دارد.

از جمله آنكه هر چند وقت یك بار باید تیغهی آن به طور دقیق با روغن دنبه تمیز شود و از نگهداری آن در جای نمناك كه باعث زنگ زدن تیغه و فساد یا خرابی دسته مسی می شود، خودداری گردد. همچنین برای تیز كردن آن هرگز نباید تیغهی قلم تراش به دم چرخ سمباده یا سایر انواع چاقو تیزكن داده شود، بلكه برای تیز كردن قلم تراش باید از سنگهای مكنده ای كه تیغه را به خود می گیرند، از جمله سنگ رومی كه رنگ یشمی و مغز پسته ای دارد، استفاده شود و هنگام كار مقداری روغن زیتون یا روغن دیگری روی سنگ ریخته شود.

برای تیزكردن تیغهی قلم تراش با سنگ، شیوهی كار به این صورت است كه با دقت لبهی تیز یك سمت تیغه را از راست به چپ بر روی سنگ كشیده و سپس تیغه را برگردانده و طرف دیگر آن را به همین صورت بر روی سنگ می كشند و این كار را به طور متناوب تا تیز شدن یكنواخت هر دو طرف تیغه ادامه می دهند. لازم به تذكر است كه طرز كشیدن تیغه بر روی سنگ نباید باعث مخطط شدن بدنهی تیغه شود چرا كه در این صورت تیغه تدریجاً حالتی كمانی پیدا كرده و معیوب می شود.

ابزار كار چاقو سازی

مختصری دربارهی ابزار كار چاقوسازی

ابزار كار چاقوسازان با توجه به موارد مصرفی كه دارد، به ۸ دسته تقسیم می شود:

ابزارهای نگاه دارنده

۱- گیره: معمولاً گیره را آهنگران یا خود چاقوسازان خبره می سازند. این گیره روی كندهی چوبی سوار و كنده به اندازهی ۵۰ سانتی متر در زمین كار گذاشته می شود. طول كنده بستگی به این دارد كه چاقوساز به طور نشسته و دو زانو روی زمین كاركند یا این كه روی صندلی بنشیند. چاقوساز همیشه در جهتی از این گیره می نشیند كه دستهی چرخان گیره در طرف دست راستش باشد. بیشتر مراحل چاقوسازی در پشت این گیره انجام می شود.

۲- دستگیره: این دستگیره ها برای نگه داشتن قطعات چاقو روی چوب گیره است تا عمل سوهان كاری به سهولت انجام پذیرد و قطعات چاقو روی چوب گیره نلغزد.

۳- انبردست (میخ چین): برای خم و راست كردن قطعات چاقو به كار می رود.

۴- انبر آتش كاری: این انبر دارای دسته ای بلند است و فقط در موقع عملیات مربوط به آتش كاری مورد استفاده قرار می گیرد.

۵- چوب گیره: این وسیله از یك قطعه چوب سخت ساخته شده و به دهانهی گیره متصل می شود. قطعات چاقو را برای سوهان كاری روی آن قرار داده و به وسیلهی دستگیره روی چوب گیره محكم می كنند.

ابزارهای ساینده

۱- سوهان تخت با عاج درشت: این سوهان برای شكل بخشیدن نهایی به فلزی كه از آتش كاری در آمده است، مورد استفاده قرار می گیرد.

۲- سوهان نیم گرد: از این سوهان برای شكل دادن به قسمتهای منحنی كارد یا چاقو استفاده می شود.

۳- سوهان تخت با عاج ریز: مورد مصرف این سوهان در صاف كردن سطوح تیغهی كارد یا چاقوست. برای صاف كردن سطح سایر قسمت ها نیز از آن استفاده می شود.

۴- سوهان دم موشی: این سوهآنكه با نام سوهان گرد ریز نیز خوانده می شود، بیشتر برای رسم خطوط تزئینی بر روی باربند چاقو یا صاف كردن و تیز نمودن درون ناودان تیغهی كاردهای شكاری مورد استفاده قرار می گیرد.

۵- چوب ساب: این وسیله دارای عاجهای كاملاً درشت است و برای ساییدن اضافات شاخ گوزن مورد استفاده واقع می شود.

ابزارهای كوبنده

۱- چكش آتش كاری: این چكش كه دارای دسته ای چوبی است و وزن آن ۳۰۰ تا ۴۰۰ گرم می باشد، برای تبدیل فلز گداخته و آتش كاری شده به شكل اولیهی قطعات كارد یا چاقو به كار گرفته می شود و یكی از اصلی ترین ابزارهای چاقوسازی به حساب می آید.

۲- چكش كوچك: این چكش نیز دارای دسته ای چوبی و وزنی بین ۱۰۰ تا ۱۵۰ گرم است و معمولاً برای میخ كوبی و سایر امور تكمیلی چاقو یا كارد مورد استفاده قرار می گیرد.

ابزارهای علامت گذاری

۱- قلم ناخنی: از این قلم معمولاً بعد از اتمام ساخت تیغهی چاقو، برای ایجاد حفره ای بر روی تیغه استفاده می شود تا به كمك آن بتوان چاقو را باز كرد.

۲- قلم ماه: طرز استفاده از این قلم همانند قلم ناخنی است و بعضی از چاقوسازان با كمك این نوع قلم، حفرهی مخصوص باز كردن را بر روی تیغه ایجاد می كنند.

۳- قلم نشان : این نوع قلم معمولاً در بردارندهی نام یا امضای چاقوسازان است و بعد از اتمام كار سوهان كاری و قبل از آب دادن تیغه، به كمك آن نام صنعت گر بر روی تیغهی كارد یا چاقو نوشته می شود تا سازندهی آن مشخص باشد.

۴- سمبهی نشان: از این وسیله برای مشخص كردن جای نقاطی كه باید با مته سوراخ شود، استفاده می شود و قبل از سوراخ كردن، نقطهی مورد نظر به كمك آن فرورفته می شود تا مته كاملاً بر محل مورد نظر قرار گیرد.

ابزارهای سوراخ كننده

۱- مته: این مته ها را خود چاقوسازان از فولاد سخت می سازند و برای سوراخ كردن همهی قطعات چاقو به كار می رود. دستهی آن چوبی و قسمت فلزی بالای آن در موقع سوراخ كردن، در داخل سر مته كه چوبی است، می چرخد.

۲- متهی خزانه: این مته به دست خود چاقوسازان ساخته می شود، كلفتی آن كمی بیشتر از متههای معمولی است و برای گشاد كردن سوراخ روی باربند كه میخ لولای تیغه باید در آن پرچ شود و نیز برای گشاد كردن سوراخهای سطح درونی آستری كه باید شاخ گوزن روی آن با دو میخ سوار شود، به كار می رود. دستهی متهی خزانه یا به صورت همان متهی معمولی است و با كمان كار می كند و یا به صورت لنگردار است و با حركت پی در پی عمودی دست می چرخد.

۳- كمانه: این وسیله كه تسمهی چرمین آن یك بار به دور دستهی مته تاب می خورد و پس و پیش بردن آن حركت دورانی به مته می دهد، با فشار دست دیگر روی سر مته باعث سوراخ شدن می شود.

۴- دریل: این وسیله با نیروی برق كار می كند و اكنون بیشتر چاقوسازان از این ابزار استفاده می كنند و متههای معمولی كم كم متروك شده است.

ابزارهای برنده

۱- ارّه: ارّهی مورد مصرف در چاقو سازی شبیه ارّهی نجاری است و برای بریدن شاخ گوزن به كار می رود.

۲- قیچی آهن بر: قیچی مورد استفاده در چاقوسازی شبیه قیچیهای حلبی سازی دارای اندازه ها و اشكال مختلف است و از آن برای بریدن قطعات فلزی استفاده می شود.

۳- قیچی اهرمی: این قیچی عبارت از یك تیغهی فولادی و دسته ای اهرمی است و معمولاً روی میز كار نصب می كنند، برای برش قطعات فولادی و تبدیل ورقههای بزرگ فلزی به اندازههای كوچك استفاده می شود.

۴- ارّهی كلافی :ارّه ی كلافی كه معمولاً دارای كمانی به شكل U و شبیه كمان ارههای آهن بری است، در یك سمت دارای دسته و میخ نگه دارندهی تیغه و در سمت دیگر دارای پیچ سفت كننده و نگه دارهی تیغهی ارّه می باشد. تیغهی این كمان، قطعه فنری به پهنای حدود ۲ سانتی متر است كه ارتفاع دندانههای آن نزدیك به یك میلی متر و زاویهی برش آن ۳۰ درجه می باشد.

ابزارهای مقاومت كننده

۱- سندان: انتهای آن در كندهی چوبی فرورفته است و این كنده را در كنار كوره داخل زمین كار می گذارند كه در مرحلهی آتش كاری مورد استفادهی چاقوسازان قرار می گیرد.

۲- سندان كوچك : در كنار گیره كار گذاشته می شود و برای میخ كوبی و صاف كردن قطعات چاقو از آن استفاده می شود.

ابزارهای حرارت دهنده

كوره : مركب از یك محفظهی گلی و یك دم از پوست گوسفند یا بز است كه با یك لولهی فلزی به هم ارتباط دارند.

با باز كردن دهانهی دم به وسیلهی دست، هوا را در آن ذخیره می كنند و با بستن دهانهی آن و فشار دادنش به طرف محفظهی گلی هوای متراكم را به درون محفظهی گلی می رانند. این هوا موجب برافروخته شدن آتش درون كوره و سرخ شدن قطعات فولادی درون كوره می شود.