برای آشنایی بیشتر با سفالگری لازم است در ابتدا با ابزار و مواد اولیه سفالگری آشنا شوبم . سفال به محصولاتی گفته می شود كه با استفاده از گل رس و همچنین گل به دست آمده از سنگهای كوارتز و كائولین به كمك دست و چرخ سفالگری ساخته و سپس پخته می شود. برای تكمیل اشیای ساخته شده در نقاط مختلف كشور برحسب سنت و رسوم اقدام به نقاشی، كنده كاری و یا ایجاد نقوش برجسته روی آنها می شود و از لعاب مناسب برای پوشش سطح اشیاء استفاده به عمل می آید. محصولات تولید شده شامل انواع پارچ و لیوان، ظروف غذاخوری، گلدان و سایر وسایل، ظروف و حجمهای مصرفی و تزیینی است.

تاریخچهی سفالگری را پیشتر برای شما در مطلبتاریخ سفالگری درایران شرح داده ایم .

مواد مورد نیاز سفال گری

خاك

خاك، مهمترین مادهی اولیهی سفالگری است كه می توان آن را به راحتی در طبیعت یافت. خاك بر اساس عناصر شیمیایی موجود در آن و منطقه ای كه خاك از آنجا برداشت می شود، خصوصیات ویژه ای دارد. مثلاً انواع مواد آلی موجود در خاك باعث تغییر در قدرت چسبندگی و حتی رنگ خاك می شود. خاكی كه به طور عمده در صنعت سفال سازی در ایران به كار می رود خاك رس است. این خاك به علت داشتن مقدار فراوان اكسید آهن، بعد از پخت، قرمز و یا خاكستری و یا قهوه ای می شود و نیز به سبب وجود ناخالصی فراوان، بعد از پخت، تخلخل زیادی دارد. از اضافه كردن آب به خاك، گل ایجاد می شود. این عمل خواص فیزیكی زیادی به خاك می دهد. از آن جمله خاصیت چسبندگی گل است كه باعث می شود به راحتی بتوان به آن، شكل داد. به همین علت موقعی كه خاك مورد استفاده قرار می گیرد سه كیفیت اصلی آن بررسی می شود.

میزان چسبندگی : خاك، ممكن است خاصیت چسبندگی كم یا زیاد داشته باشد. این امر، تا حد زیادی به كوچكی ذرات گل و مواد آلی موجود در آن بستگی دارد.

میزان انقباض : گل پس از خشك شدن منقبض می شود. برای اندازه گیری مقدار انقباض گل می توان مقداری از آن را به شكل مستطیل درآورده، اندازهی آن را قبل و بعد از خشك شدن محاسبه كرد.

تخلخل: عبارت است از میزان درهم رفتگی و به هم فشردگی ذرات پس از حرارت. زیرا هرچه ذرات آن به هم فشرده تر و در یكدیگر متراكم تر باشد، از فاصلهی ذرات كاسته می شود، تخلخل آن كمتر می شود و استحكام افزایش می یابد. برای كاهش یا افزایش میزان چسبندگی، تغییر ضریب انبساط و مقاومت بدنه در مرحلهی تبدیل «تر» به «خشك» و مرحلهی «خشك» به «پخت» از مواد افزودنی نظیر: كاه، لویی، پودر آجر، پودر سیلیس و … ، حسب مورد استفاده می شود.

آب

آب نیز یكی از عناصر اصلی در طبیعت است كه باید به میزان مشخص و لازم به خاك اضافه شود. اگر مقدار آب اضافه شده به خاك كافی نباشد، گل به دست آمده خشك خواهد بود و به راحتی ترك بر می دارد. آب زیاد نیز گل را شل كرده، خاصیت شكل پذیری آن را می گیرد.

لعاب

لعاب مایع غلیظی است كه سطح داخلی و خارجی فرآوردههای سفالی را به ضخامت اندكی می پوشاند. این عمل باعث ظرافت و زیبایی محصول و عدم نفوذ آب در آن می شود ضمن آن كه به واسطهی پخت مجدد پس از لعاب كاری، محصول سفالین دارای مقاومت بیشتری هم می شود. در ایران انواع لعاب را از تركیب درصدهای مناسب از سیلیس، اكسید فلزات مانند اكسید آهن، اكسید منگنز و اكسید مس و سنگ اُخری، كوبیدهی ریشهی گیاهان خودرو و نیز بلور یا شیشه خرده برای ایجاد شفافیت بیشتر آن، به دست می آورند. به عنوان مثال برای ایجاد رنگ لاجوردی از اكسید كبالت در لعاب سازی استفاده می كنند. مواد مختلف را در آسیاب می سایند تا به صورت دوغاب درآید و به راحتی سطح فرآوردههای سفالی را پوشش دهد. لعاب ها بر سه نوع است كه عبارت است از: لعاب سربی، لعاب قلیایی و لعاب فریت كه به طور عمده امروزه بیشتر از لعاب فریت استفاده می شود چرا كه لعاب قلیایی تا حدود زیادی منسوخ و لعاب سربی نیز زیان آور تشخیص داده شده است.

ابزار كار سفالگری

لوازم و وسایل كار سفالگری بسیار ساده و ابتدایی است.( كوره پخت را در زمرهی تجهیزات به حساب آورده و در قسمت كوره به آن پرداخته شده است.)

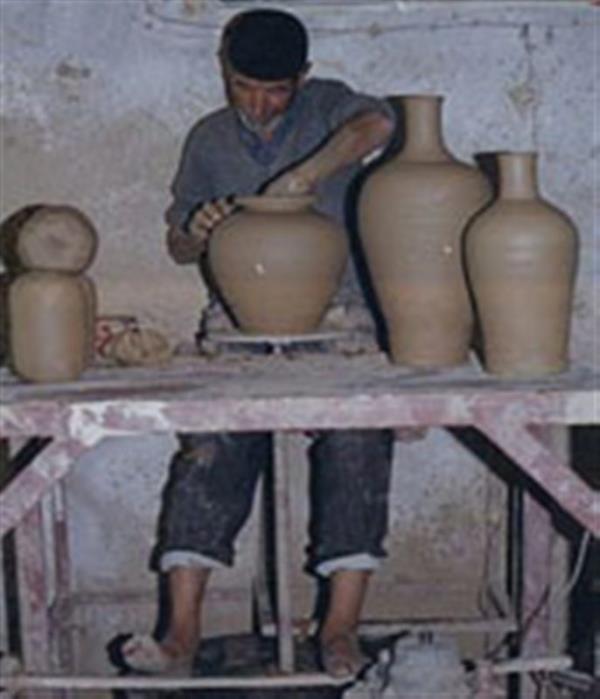

از آن جمله: میزكار، حوضچه برای درست كردن گل(امروزه گل سفالگری را می توان به صورت آماده از بازار تهیه كرد.) ،وردنه، تختهی خشك، كاردك، چاقو، سیم و هر وسیله ای كه به كمك آن بتوان به گل شكل داد، آن را برید و یا قسمتهایی از آن را از سطح كار برداشت، جزء ملزومات كار سفالگری است. این ابزار در جوامع امروزی به صورتهای متنوع و جدید تولید می شود. اما مهمترین عامل در شكل گیری گل، دست انسان است. پیچیده ترین این ابزارها، چرخ سفالگری است كه برای سفالگری با چرخ به كار گرفته می شود. ساختمان این وسیله از یك میز و نیمكت متصل به هم تشكیل شده است. روی میز صفحه ای گرد قرار دارد. این صفحه به وسیلهی محوری عمودی به صفحهی گرد سنگین و بزرگتری كه از جنس فلز، سیمان یا چوب است در زیر میز متصل شده است. این دو صفحه هر دو به حالت افقی به موازات هم قرار دارد. سفالگر پشت میز می نشیند و پایش را روی صفحهی زیرین می گذارد و با حركت پا، آن را به گردش در می آورد. در برخی از كارگاهها نیز، از چرخ سفالگری برقی استفاده می شود كه در این نوع چرخ ها كار به گردش درآوردن صفحهی فلزی روی میز با یك الكتروموتور كوچك كه به وسیلهی تسمه ای كه به محور عمودی دستگاه وصل است انجام می شود.

مواد اصلی تشكیل دهنده سفال، گل، ماسه و مواد سوختنی است. گل رس به خاطر داشتن اكسید آهن و آهك دارای خاصیت شكلگیری و چسبندگی است و میتوان با آن ظرفهایی غیرقابل نفوذ ساخت. برای تهیه سفال ابتدا گل را به محل كارگاه حمل نموده و سپس مقداری معین آب و ماسه به آن میافزایند. پس از اینكه گل و ماسه و آب كاملاً با هم مخلوط شد و آماده گردید، گل به قطعاتی با اندازههای مورد نیاز تقسیم شده و كاملاً ورز داده میشود. ظروف سفالین به دو شیوه ساخته میشوند كه در هر دو شیوه باید از گل ورز داده شده استفاده شود.

۱. شیوه دستساز

۲. با استفاده از چرخ سفالگری.

روشهای تولید سفال به شیوههای دستساز

روشهای دستساخت كه به گونههای فشاری، مارپیچ یا فتیلهای و مسطح یا لوحهای تقسیم میشود. در روش فشاری، ابتدا مقداری گل آماده را به صورت گلولهای درآورده، سپس با انگشت شست، سوراخی در وسط آن ایجاد میكنند. با گردش انگشت شست در سوراخ، دهانه ظرف را باز نموده، سپس با كمك سایر انگشتان، شكل دلخواه را به وجود میآورند.

در روش مارپیچ یا فتیلهای پس از ورز دادن گل و پهن كردن آن به وسیله وردنه یا دست، آن را گلوله نموده، به صورت فتیله درمیآورند. سپس نوارهای گل را به شكل دلخواه روی هم قرار داده، با لیسه صاف میكنند تا شكل مورد نظر به دست آید.

در روش ورقهای یا مسطح گل را كاملاً ورز داده آن را با ضربه دست تخت میكنیم. سپس گل را روی یك تكه گونی قرار میدهیم تا به میز كار نچسبد. عمل تخت كردن میتواند به وسیله وردنه انجام شود. در این قسمت گل آماده برش است. آن را به شكل چهارگوش با ابعاد مختلف بریده و میتوان آنها را به یكدیگر چسباند. برای چسباندن میتوان از مقداری سركه استفاده كرد زیرا سركه به جهت داشتن مقداری اسید خاصیت خورندگی داشته و میتواند گل را در خود حل كند.

مراحل تهیه و ساخت سفال با چرخ سفالگری

روش ساخت ظروف با چرخ سفالگری به روشهای چرخ سفالگری تند، چرخ سفالگری كند و روش دوغابی میباشد. در روش چرخ سفالگری كند سادهترین شكل آن دو صفحهی چوبی است كه صفحه بالایی حالت مقعر دارد. صفحه زیرین، ثابت است و صفحه رویی میچرخد و گل را شكل میدهد. در روش چرخ سفالگری تند با استفاده از این چرخ، سفالگر به كمك پا، صفحه زیرین یا طبق چرخ را به گردش درآورده، با دو دست گل را در صفحه رویی شكل میدهد. این روش در سفالگری بیشترین تولید را به خود اختصاص داده است. روش دوغابی نیز دارای گونههای پرس خمیر در قالب و روش ریختهگری دوغابی میباشد.

در شیوهی كار با چرخ سفالگری ابتدا قسمتی از گل ورز داده را روی چرخ سفالگری گذاشته و شروع به چرخكاری مینمایند. چرخ سفالگری عبارت از یك صفحه گرد فلزی در بالای دستگاه و یك دایرهی چوبی بزرگ در پایین است كه به وسیله میلهای به یكدیگر متصل است. استاد كار با خیس كردن دو دست خود گل آماده شده را روی صفحه بالایی میگذارد و با پاهایش صفحهی زیرین را به حركت درمیآورد و همراه با چرخش صفحه فلزی، با دستهایش به گل شكل میدهد. با هر حركت دست و لغزش انگشت، شكلی جدید پدید میآید.

ظرفهای ساخته شده را معمولاً روی بام كارگاهها یا فضای بازی در اطراف كارگاه میچینند تا در آفتاب خشك شود. مدت زمان لازم برای خشك شدن این اشیاء حدود بیست و چهار ساعت است. سپس مصنوعات خشك شدهی خام را درون كوره قرار داده و حدود ۶ تا ۷ ساعت حرارات میدهند. حرارت كوره در این مدت بین ۹۵۰ تا ۱۰۰۰ درجهی سانتیگراد میباشد. محصولات پس از پخته شدن مدتی در كوره باقی میمانند تا به تدریج سرد شوند. در این مرحله آن دسته از فرآوردههایی كه ساده بوده و احتیاج به لعابكاری ندارند آماده عرضه و فروش هستند ولی كالاهای مصرفی شهری و مصنوعات تزئینی بعد از یكبار پختن، لعابكاری شده و مجدداً درون كوره قرار میگیرند و با همان درجه حرارت و مدت زمان فوقالذكر برای دومین بار پخته میشوند. معمولاً فرآوردهها تا ده ساعت پس از خاموش شدن كوره در جای خود باقی میمانند تا به تدریج سرد شده و قابل عرضه و فروش شوند.

هماینك در اكثر نقاط ایران از جمله گناباد، لالجین همدان، میبد یزد، شهرضا در اصفهان، زنور آذربایجان، گلپورگان سیستان و بلوچستان، جویبار مازندران و سیاهكل گیلان و… تولید وسایل و مصنوعات سفال رایج است. محصولات سفال و سرامیك در هر یك از نقاط فوقالذكر با اختلاف كمی در نوع مواد اولیه رنگ و طرح تهیه میشود و به همین دلیل محصولات هر ناحیه به خوبی قابل تشخیص از فرآوردههای سایر نقاط است.

محصولات سرامیكی كه در قم تولید میگردد تماماً ساخت دست بوده و دارای خصوصیات صنایعدستی میباشد و شامل خرمهره و انواع مصنوعات سرامیك نظیر كاسه، بشقاب، گلدان، شمعدان، زیر سیگاری و غیره است.

مواد اولیه مورد مصرف خرمهره شامل سنگ كوارتز، سیلیس، كتیرا، و اشنو است (اشنو نام گیاهی است كه از سوزاندن آن جهت ته لعاب خرمهره استفاده میشود).

ابزار و وسایلی كه در تولید سفال مورد استفاده قرار میگیرند عبارتند از سنگ خردكن، آسیاب، الك، مخلوطكن، خشككن، كوره، چرخ سفالگری، قطعات كمك پخت، ابزار كوچك چرخكاری.

تزئین بدنه

امروزه ساخت و تزئینات سفال به گستردگی گذشته نیست و تنها میتوان شیوههای زیر را در سفالسازی و تزئین آن مشاهده كرد.

۱. تزئین روی بدنه خام به روشهای نقش بریده یا مشبك (به وسیله سوراخ كردن یا گود كردن)، نقش كنده یا حكاكی، نقش افزوده یا برجستهكاری صورت میگیرد.

۲. تزئینات با رنگ و لعاب به روشهای سفالینههای یك رنگ، تزئین زیر لعاب، نقاشی هفترنگ، و كاشی لعاب پران صورت میگیرد.

آماده كردن ، شكل دادن و پختن گل سفالگری

هنر سفالگری دارای مراحل و تاریخچه بسیار گسترده ای است. این هنر ارزشمند و زیبا، هنرمندان و افراد زیادی را به خود جذب كرده است. در این مطلب در مورد آماده كردن مواد خام اولیه برای ساخت ظروف سفالی، شكل دادن و پختن آنها صحبت كرده و آن را به خوبی مورد بحث قرار می دهیم.

الف) گل سفالگری

برای تهیه و آماده كردن گل سفالگری ابتدا سفال سازان خاك رس را به وسیله دست و پا وسیلهای مانند چكش میكوبند تا كلوخههای بزرگتر آن خرد و نرم شود. سپس آن را توسط الكهای دستی غربال و در حوضچهای كه جهت شستشو و تغلیظ به همین منظور در جوار كارگاه از بتون و یا آجر ساخته شده ریخته و با آب مخلوط و خیس مینمایند و آنقدر به آن آب اضافه مینمایند تا به صورت دوغاب نسبتا غلیظ در آید. مواد و دانههای غیر معدنی در روی آب قرار گرفته در صورتی كه شن و ماسه كوارتز و ناخالصیهای دیگر كه ممكن است داخل خاك رس باشد به دلائل گوناگون فیزیكی تهنشین میشود. در اینجا باید یاد آور شد كه وزن مخصوص خاك رس و كوارتز از یكدیگر تفاوت زیادی نداشته و در عمل تهنشین شدن و جدایش این دو ماده كمتر اثر میگذارند بلكه بیشتر ریزتر بودن ذرات خاك رس و شكل آنها در مقابل با دانههای كوارتز مؤثر هستند.

سپس موادی كه به صورت معلق در آب باقی مانده و دوغاب را تشكیل میدهد از سوراخی كه مقداری از كف حوضچه بتونی بالاتر تعبیه شده است به داخل حوضچه دیگری كه در جوار حوضچه اولی قرار دارد منتقل میگردد. ابعاد این حوضچه نسبت به مقدار خاك مورد تغلیظ، به اندازه تقریبی دو متر در دو متر و عمق چهل سانتیمتر خواهد بود. پس از گذشت مدت تقریبا ده ساعت، ذرات ریز خاك رس تهنشین میشود و آب اضافه آن را از سوراخی كه در بدنه حوضچه ایجاد گردیده خارج میكنند بقیه آب و گل در اثر تابش نور آفتاب به مرور تبخیر شده وقتی سفتی آن به حد مطلوب رسید یعنی مقدار آب محتوی در آن به قدر لازم تبخیر شد، آن را برداشته و به داخل كارگاه منتقل مینمایند.

آنگاه گل را به وسیله پا لگد كرده ورز میدهند تا چسبندگی لازم را بدست آورده و آماده چرخكاری شود كه این عمل را اصطلاحا چانه كردن و گلولههای گل را چانه مینامند. اندازه هر چانه به قدری است كه با یك چانه معمولی میتوان چند شیئی كوچك ساخت و برای ظروف بزرگتر یك چانه كامل لازم و كافی خواهد بود. معمولا برای فرآوردههای بزرگتر از گل سفتتر و برای اشیاء كوچك از گل نرمتر استفاده میكنند یعنی مقدار آب محتوی در گل متغیر میباشد.

اگر گل مدت زیادی در انبار بماند دانههای خاك بهتر خیس میخورد و بر اثر رشد باكتریهای موجود در گل خواص چسبندگی و پلاستیكی (شكل پذیری) آن را به مراتب مناسبتر خواهد كرد كه این را در اصطلاح سرامیك تخمیر میگویند.

ب) مواد اضافه شوند

در بعضی از موارد خاكهای سفالگری دارای انقباض زیاد میباشند كه در موقع خشك شدن، قطعه شكل داده شده ترك میخورد. همچنین فرآوردههائی كه دارای زاویههای تند باشند یا ظروف ضخیم و بزرگ چون به طور یكنواخت در تمام سطوح خشك نمیگردند امكان بوجود آمدن ترك در آنها زیاد خواهد بود لذا بعضی مواقع به گل آنها سفال پودر شده اضافه میكنند و با اینكه از الیاف گیاه لوئی (گیاهی با ساقه نازك كه سر آن مانند گرز و دارای رنگ قهوهایست) و در ایران به مقدار زیادی یافت میشود اضافه مینمایند. این الیاف موجب افزایش استحكام در خشك شدن و مانع پیدایش ترك در گل میشود.

شكل دادن

برای شكل دادن گل سفال باید مراحل مختلفی را گذراند و از وسایل مختلفی استفاده كرد.

الف) چرخ سفالگری

ظاهرا چرخ سفالگری كه در چندین هزار سال قبل برای شكل دادن گل اختراع گردیده با چرخ سفالگری امروزی تفاوت زیادی ندارد و ساختمان سادهای دارد كه از یك میز و نیمكت بهم متصل تشكیل میگردد. روی میز صفحه مدوری قرار دارد و این صفحه چوبی و یا فلزی به وسیله محوری عمودی به صفحه مدور دیگری در زیر میز متصل گردیده است. این صفحه هر دو افقی و موازی هم قرار دارند. عمل صفحه زیرین طوری است كه وقتی سفالگر پشت میز بر روی نیمكت مینشیند پایش روی صفحه زیرین قرار گرفته و با حركت پا، آن را به چرخش مجبور میسازد. با این چرخش از طریق محور عمودی، صفحه روی میز هم كه چانه را روی آن قرار میدهند به چرخش در میآید. البته در بیشتر كارگاهها پایههای این میز و نیمكت را با آجر و سیمان میسازند.

برای ساختن یك ظرف سفالی، ابتدا چانه گل را روی صفحه گردان چرخ سفالگری قرار داده و با حركت پا صفحه زیرین را به گردش در میآوردند و با دست به گل شكل میدهند. چرخیدن صفحه با حركت پا كنترل میشود و بنا به مقتضای شكل، حركت را تندتر و یا كندتر میكند. برای اینكه گل به دست نچسبد سفالگر دستها را با آبی كه در ظرفی روی میز در پهلوی خود قرار دارد خیس میكند. چرخ كاری در سفالگری یكی از مهمترین مراحل است و مهارت صنعتگر نقش مهمی در آن بازی میكند كه بتواند شیئی را همانند طرح دلخواه در آورد و در عین حال ضخامت گل در تمام نقاط ظرف یكسان و یكنواخت و حتیالمقدور نازك و ظریف باشد. پس از اینكه شیئی، شكل مورد نظر را به خود گرفت، آن را از روی چرخ بر میدارند.

یعنی به وسیله نخی، ظرف ساخته شده را از بقیه گل چانه جدا میكنند و به ساختن شیئی دیگری میپردازند. سپس ظرفهای ساخته شده را برای مدتی در سایه جهت خشك شدن میگذارند تا تمام سطح فرآورده شكل داده شده به طور یكنواخت خشك گردد و از پیدایش تنش و نتیجتا ترك پیشگیری به عمل آید. این مدت بسته به بزرگی و كوچكی و همچنین نازكی و ضخامت پوسته شیئی ساخته شده از دوازه تا بیست و چهار ساعت به طول خواهد انجامید. پس از طی این مدت اشیاء ساخته شده نیمه خشك را مجددا بر روی چرخ قرار داده و در حالی كه چرخ را به حركت در میآورند، به وسیله یك تیغه ساده، قسمتهای زائد را میتراشند و تمیز كاری مینمایند. البته این بار ظرف یا شیئی را به صورت وارونه روی چرخ قرار میدهد و قسمتهای زائد بیشتر مربوط به ته ظرف میشود كه هنگام شكل دادن اولیه نمیشود فرم دلخواه را به آن داد. پس از تراش و تمیز كاری، عمل شكل دادن كامل میگردد و مجددا آن را برای مدت ۲۴ ساعت در سایه قرار میدهند و پس از این مدت فرآورده را مقابل تابش آفتاب و یا در گرمخانه میگذارند كه كاملا خشك شده و برای پختن آماده گردد.

ب) شكل دادن به وسیله قالب گچی

معمولا ظروفی را كه دارای برجستگیهای تزئینی با مدلهای مخصوص هستند و با دست یا چرخ امكان شكل دادن آنها مشكل میباشد از قالبهای گچی استفاده میكنند. امروزه قالبهای گچی در صنعت مدرن كاربرد بسیار داشته و با ارزش است. در این صورت مقداری گل مخلوط با لوئی را به وسیله وردنه مسطح كرده و آن را داخل قالب گچی كه در بعضی مواقع از چندین قطعه ساخته شده است مینمایند. سپس گل را به وسیله ضربات دست كاملا در داخل قالب نموده و به جداره گچی آن فشار وارد مینمایند تا تمام شكل قالب را به خود بگیرد. پس از گذشت مدت كوتاهی قالب گچی را باز كرده و ناهموایهای جسم شكل یافته را به وسیله ابر خیس صاف مینمایند و اضافات را توسط كارد و یا شیئی مشابه آن جدا میكنند. آنگاه فرآورده آماده شده را در گوشهای از كارگاه قرار میدهند تا خشك شود.

ج) شكل دادن توسط ریختن

اجسامی را كه دارای شكل پیچیده بوده و یا میان تهی باشند میتوان به سادگی با این روش شكل دادن ساخت. در این حالت مجددا از قالب گچی استفاده میشود با این تفاوت كه خاك رس مورد نظر دارای مقدار بیشتری آب بوده و به صورت دوغاب میباشد و گاهی نیز مواد دیگری جهت افزایش خاصیت شناور بودن ذرات خاك رس در آب مثل سیلیكات سدیم و با مواد مشابه آن به مقدار بسیار كم به دوغاب اضافه میشود كه این عمل نتیجتا مقدار كاربرد آب را نیز تا اندازهای كاهش میدهد. پس از آماده كردن دوغاب آن را در قالب گچی ریخته و پس از مدت كوتاهی كه بر اثر جذب آب جدار گچی قالب قشر نسبتا سختتری از خاك رس بوجود آمد، دوغاب باقی مانده را خالی میكنند و با گذشت مدت زمانی این قشر، خود را از جداره گچی قالب جدا كرده و در این موقع میتوان قالب را باز و جسم شكل گرفته را خارج و آن را به وسیله ابر خیس و كارد تمیز كرده و قسمتهای زائد را جدا نمود و برای خشك شدن آماده كرد.

د) شكل دادن كاشی

به منظور شكل دادن كاشی به طریقه سنتی در ایران ابتدا از قالب چوبی استفاده میشود به طوری كه گل مورد نظر را در این قالب ریخته و آن را كاملا مسطح مینمایند. پس از خارج كردن آن از این قالب چوبی چون این قطعه هنوز دارای استحكام كافی نمیباشد آن را در قالب مخصوص قرار داده و درب آن را كه به صورت سنبه است میگذارند و با زدن چند ضربه به وسیله چكش مواد داخل آن به اندازه مورد نظر فشرده و محكم میگردد. این جسم شكل داده شده منظم را از قالب فلزی كه قبلا جداره آن را برای راحت بیرون آمدن كاشی، با روغن آغشته كرده بودند خارج مینمایند و برای خشك شدن آماده میكنند.

پختن

به منظور افزایش استحكام فرآوردههای گلی و متراكم نمودن آن باید این اجسام در درجه حرارت معینی پخته شود. اگر قرار باشد اشیاء سفالین بدون لعاب عرضه گردد، باید با درجه حرارتی مابین ۱۵۰ الی ۱۰۰۰ درجه سانتیگراد تقریبا به مدت ۸ ساعت در كوره پخته شود كه این درجه حرارت و مدت زمان پخت بستگی فراوانی به نوع مواد اولیه و فرآورده مورد نظر دارد. در حالی كه سفالهائی كه بعدا به صورت لعابدار عرضه خواهد شد در دو مرحله پخته میشوند: مرحله ابتدائی حرارتی معادل با ۹۰۰ الی ۹۵۰ درجه سانتیگراد به مدت هشت ساعت است زیرا اگر میزان درجه حرارت از این مقدار تجاوز نماید فرآورده كاملا پخته شده و خلل و فرج سفال به كلی بسته میشود و لعاب به درون بدنه سفال نمیتواند نفوذ كند و نتیجتا در سطح سفالها به طور یكنواخت لعاب به خود نگرفته و حالت كچلی خواهد داشت. مرحله دوم پخت پس از لعابكاری است كه شیئی مورد نظر را پس از لعابكاری مجددا در كوره قرار داده و برای مدتی كه بستگی به نوع آن دارد میپزند.

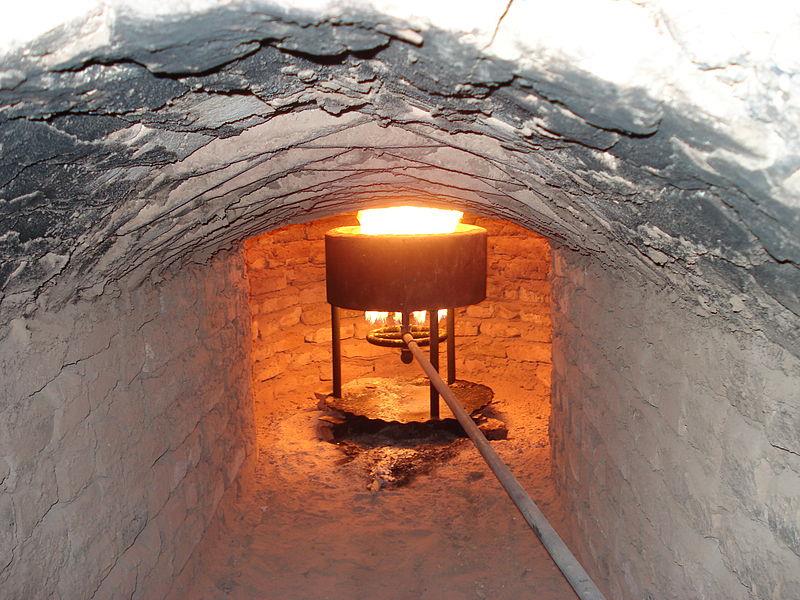

انواع كوره برای پخت سفال و سرامیك

كورههایی كه در صنعت سفال و سرامیك استفاده میشوند انواع مختلفی دارد مانند كوره تونلی، كوره سنتی، كوره استوانه، كوره آزمایشگاهی و… اما كورهای كه برای سفالگری در كارگاهی كوچك و نه كارگاهی صنعتی به كار میآید، بدین شكل هستند:

كورههای صندوقی: كورههای صندوقی كه درب آنها از بالا و مانند صندوقچه باز میشود، دارای فضای بیشتری هستند اما گذاشتن و برداشتن سفالینهها در آن دشوارتر است.

كورههای یخچالی: كورههای یخچالی كورههایی هستند كه درب آنها از جلو و مانند كمد یا یخچال باز میشود. فضای داخلی این كورهها با پایه و صفحات سنگی، مطبق شده است و این طبقات قابل جابجایی است. همچنین تمام نقاط داخل كوره قابل دسترسی است، بنابراین پر و خالی كردن آن سادهتر است.

كورههای گازی یا برقی

كورهها با دو منبع انرژی گاز و برق كار میكنند.

كورههایی كه با گاز كار میكنند مصرف بسیار پایینی دارند و به صورت كلی تكنیكهایی مانند: راكو، ساگار و احیا كه برای پخت سفال و لعاب وجود دارد، فقط در كوره گازی قابل اجرا است. در واقع این تكنیكها احتیاج به شعله مستقیم و یا دوده دارند.

كورههایی كه با برق كار میكنند برای منزل یا كارگاههای با كار كم مناسبتر هستند چرا كه تنها با فشار یك دكمه در صفحهای دیجیتالی كوره را خاموش، روشن و حتی تنظیم میكنید. كورههای برقی به صورت تك فاز، دو فاز و سه فاز وجود دارند كه بستگی به تامین میزان حرارت درخواستی و كنتور برقی كه از آن استفاده میكنید دارد.

پیشنهاد ما این است كه كنتور كوره را جدا كنید، درست است كه گرفتن كنتور جدید دردسر دارد ولی با توجه به این مطلب كه كوره برق مصرفی بالایی دارد بهتر است این كار را انجام دهید.